مواد اولیه ، بخش مهمی از دارایی های موسسات تولیدی را تشکیل می دهد. لذا مقدار موجودی مواد ، نحوة تهیه ، انبارداری و ارزیابی آن از اهمیت خاصی برخوردار است و تاثیر به سزایی در تعیین وضع مالی و نتایج عملیات واحدهای تولیدی خواهد داشت.

یکی از مهم ترین مسئولیت های مدیران واحدهای تولیدی ، برنامه ریزی و اعمال کنترل صحیح نسبت به تهیه و نگهداری موجودی مواد می باشد. این مهم ، نیاز به ایجاد یک سیستم دقیق حسابداری برای جمع آوری اطلاعات و مدارک مربوط به مواد اولیه و ارائه آن به مدیریت ، خواهد داشت.

در موسسات تولیدی غالباً ارزش مواد اولیه موجود در انبار ، به مراتب بیش از دارایی هایی نظیر وجه نقد ، حساب های دریافتنی و … است. به همین دلیل ، کنترل کمی و کیفی مواد اولیه ، محاسبهً بهای تمام شدة مواد مصرف شده در تولید و ارزیابی موجودی مواد در پایان دوره ، دارای اهمیت خاصی می باشد.

ماهیت مواد

در موسسات تولیدی ، مواد ، بخش عمده ای از دارایی ها را تشکیل می دهد که به منظور ساخت محصولات ، تهیه و نگهداری می شود. موجودی مواد چون به طور دائم مصرف و جایگزین می گردد ، لذا یک دارایی فعال و با گردش سریع به حساب می آید و به عنوان یکی از اقلام دارایی جاری طبقه بندی می شود.

موجودی مواد ، مانند وجوه نقدی از اهمیت خاصی برخوردار است و باید برای تهیه حفظ آن کنترل های ویژه ای برقرار نمود.

طبقه بندی مواد

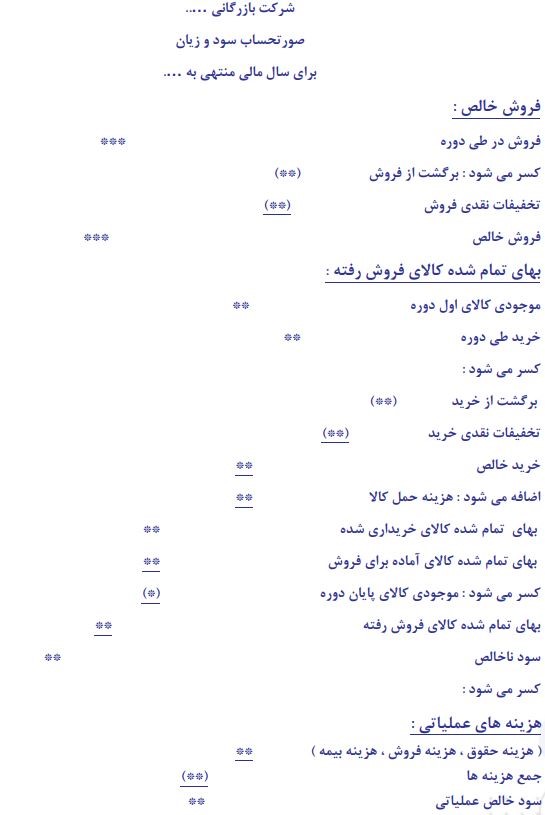

موسسات تجاری معمولاً کالا را به منظور فروش خریداری می کنند و در نتیجه ، موجودی این گونه موسسات از کالاهایی که برای فروش تهیه کرده اند تشکیل می شود. در حالی که در موسسات تولیدی ، عمدتاً مواد اولیه و قطعات مورد نیاز و ملزومات را برای ساخت محصول خریداری نموده ، پس از تغییر شکل به صورت محصول تولید شده به فروش می رسانند. مانند یک کارخانة تولید نان که آرد و نمک و جوش شیرین و…. را به عنوان مواد اولیه خریداری می کند و پس از تهیه خمیر و پخت نان ، آن را به فروش می رساند.

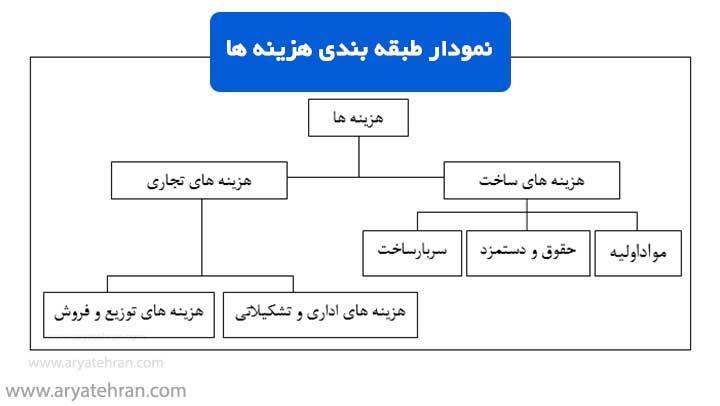

اهم موجودی موسسات تولیدی را مواد اولیه تشکیل می دهند که به دو دسته مواد مستقیم و مواد غیر مستقیم طبقه بندی می گردند.

مواد مستقیم : مواد مستقیم اقلام مشهودی است که یا از منابع طبیعی به دست می آیند و یا محصولات تولیدی سایر کارخانه ها می باشند و برای مصرف مستقیم در تولید خریداری می گردند. به عبارت دیگر ، مواد مستقیم ، موادی است که قسمت های اصلی یک محصول را تشکیل می دهد و یا این که می توان آن را به آسانی به آن محصول ارتباط داد. مانند : سنگ آهن در کارخانه ذوب آهن ، آرد در نانوایی ، نفت خام در پالایشگاه نفت ، ورق آهن در صنایع فلزی ، چرم در کفاشی.

مواد غیر مستقیم : عبارتند از موادی که مستقیما در ساخت کالا دخالت ندارند و یا اگر به طور مستقیم در ساخت محصول به کار رفته باشند ، به علت بهای ناچیز آنها نسبت به مواد مستقیم ، هزینة تفکیک و تسهیم شان مقرون به صرفه نباشد. مانند : نخ در دوخت لباس ، چسب در کفاشی ، پیچ و مهره در ساخت میز و صندلی ، جوش شیرین در نانوایی.

ملزومات کارخانه مانند : گریس ، روغن ، مواد تمیز کننده ؛ که به طور غیر مستقیم در تولید محصول نقش دارند نیز جزو مواد غیرمستقیم می باشند.

به عنوان مثال : در ساخت جعبه مقوایی(کارتن سازی) ، مقوا ، مواد اولیه مستقیم تلقی می شود ، در حالی که چسب و یا منگنه جزو مواد غیر مستقیم می باشند. اگر چه چسب و یا منگنه خصوصیات مواد اولیه را دارا می باشند ، اما به علت ناچیز بودن قیمت شان نسبت به مقوای مصرفی می توان آن را به عنوان مواد غیر مستقیم طبقه بندی کرد. ضمناً در این کارگاه ، روغن و مواد پاک کننده که ملزومات کارخانه هستند نیز جزو مواد غیر مستقیم به حساب می آیند.

تهیه و کنترل مواد

چون قسمت عمدة بهای تمام شدة هر واحد محصول ساخته شده را اغلب مواد اولیه تشکیل می دهد ، به همین دلیل موسسات تولیدی باید بیشترین امکانات مالی خود را برای تهیه و نگهداری مواد در نظر بگیرند. بنابراین در موسسات تولیدی بزرگ برای خرید ، نگهداری (انبار داری) و حسابداری مواد ، دوایری ایجاد گردیده است تا بتوانند به نحو مطلوب از امکانات موجود استفاده کنند و مواد اولیه مورد نیاز کارخانه را به قدر کفایت و به قیمت مناسب تهیه نمایند. ضمناَ در هزینه های ناشی از نابابی ، افت ، ضایعات و کمبود مواد ، صرفه جویی به عمل آورند.

مدیریت واحد برای مواد

در موسسات کوچک تولیدی ، عموماً صاحب موسسه یا فردی از طرف او ، وظیفة خرید مواد را انجام می دهد ، ولی در موسسات بزرگ تولیدی ، ایجاد یک سازمان مجهز برای خرید مواد ضروری است. به هر حال لازم است که مسئولیت خرید مواد منحصراً به عهدة مدیریتی واحد قرار داشته باشد.

مدیریت خرید یک موسسه تولیدی ، مسئولیت مهمی به عهده دارد و در سیستم کنترل مواد از موقعیت حساسی برخوردار باشد که متناسب با داشتن و یا نداشتن تشکیلات صحیح ، کفایت ، سرعت ، دقت عمل ، درجه هماهنگی تصمیماتش با دوایر تولیدی می تواند موجب صرفه جویی و یا برعکس ، باعث به هدر رفتن سرمایة موسسه گردد.

مدیریت خرید مواد ، باید دارای اطلاعات جامع فنی در امور تولید باشد و تجربه و لیاقت کافی برای اداره سازمان خرید داشته باشد. باید دائماً در جریان نرخ بازارهای داخلی و خارجی که منابع عمدة تهیه مواد مورد نیاز موسسه هستند ، باشد و ضمناً به قوانین تجاری و اصول حقوقی معاملات و اصول و قوانین اقتصادی آگاه باشد.

دوایر کنترل کننده مواد

در موسسات تولیدی بزرگ که تعداد اقلام مواد مصرفی زیاد است ، به دلیل تنوع این مواد ، ایجاد دوایری برای تهیه و کنترل مواد ، ضروری است. این دوایر عبارتند از :

دایرة خرید

دایرة کنترل کیفیت و بازرسی

دایرة انبارها

دایرة حسابداری مواد

دایرة خرید (تدارکات) : تهیه و تدارک مواد ، ملزومات ، ابزار آلات و لوازم یدکی مورد نیاز شرکت های تولیدی به عهدة ادارة خرید می باشد. در این دایره ، فهرست هایی از مشخصات فنی کلیه مواد مصرفی مورد نیاز موسسه تهیه می شود و در اختیار ماموران خرید قرار می گیرد تا در موقع دریافت درخواست های خرید و انجام سفارشات ، دقت کافی به عمل آید و همچنین پرونده هایی از اسامی و آدرس فروشندگان موارد مورد نیاز ، به ترتیب اسم فروشنده و نام و شماره رمز مواد و لیست قیمت ها و تغییرات آن تنظیم می کنند تا برای مراجعه در دسترس باشد.

خریدها الزاماً باید در مقابل وصول درخواست سفارش مواد که به امضای مجاز رسیده باشد طی تشریفات خاصی انجام گیرد. این تشریفات عبارتند از :

وصول برگ درخواست خرید مواد

صدور برگ موقت سفارش خرید برای فروشندگان مواد و استعلام بهای آن

بررسی پیشنهادهای رسیده از فروشندگان و انتخاب مناسب ترین آنها

ارسال یک نسخه از سفارش خرید به فروشندة مورد نظر به منزلة قرارداد بین خریدار و فروشنده است.

دایرة کنترل کیفیت و بازرسی : در این دایره ، مواد خریداری شده ، قبل از تحویل به انبار از نظر کمی و کیفی مورد بازرسی قرار می گیرند تا اطمینان حاصل شود که مواد رسیده مغایر با مواد درخواستی نباشد. چنانچه مواد خریداری شده دارای عیب و نقصی باشد ، از طریق دایرة خرید به اطلاع فروشنده می رسد تا تصمیم لازم اتخاذ گردد.

سازمان انبارها : نظر به این قسمت عمده ای از منابع نقدی شرکت های تولیدی ، به مصرف سرمایه گذاری برای موجودی های مواد می رسد ، اگر از روش های انبارداری مطمئن و منظمی استفاده نشود ، زیان های جبران نا پذیری به بار خواهد آمد. به عنوان مثال ، نداشتن موجودی مواد به حد کافی ، موجب وقفه های زیان آوری در تولید می شود و با خریدهای فوری برای جلوگیری از این وقفه ها نیز هزینه های تولید افزایش می یابد. اگر مواد ، بیش از حد مطلوب خریداری شده باشد ، باعث رکود سرمایه و افزایش هزینه های انبارداری و نابابی مواد می شود.

روش انبارداری باید طوری طراحی گردد که از حیف و میل ، فاسد شدن و افت نا مناسب مواد جلوگیری شود و نقل و انتقال ، جا به جایی ، حفظ و حراست موجودی مواد ، به طور مطلوب صورت گیرد.

ساختمان انبارها ترجیحاً باید نزدیک به محل تولید باشد تا انتقال مواد ، مخصوصاً مواد سنگین و پر حجم به واحدهای تولیدی ، به آسانی صورت گرفته ، هزینة آن نیز به حداقل کاهش یابد.

مسئولیت امور انبار و نگهداری موجودی های جنسی به عهدة انباردار است. او باید تجربه و دانش کافی در روش های انبارداری ، لیاقت و کفایت ادارة عملیات را دارا باشد و امانت داری او مورد تایید قرار گیرد.

انبارها در موسسات تولیدی با توجه به تولید و دامنة فعالیت کارخانه ، به دو نوع مرکزی ( اصلی ) و فرعی تقسیم می شوند.

در کارخانه های بزرگ تولیدی به علت حجم زیاد تولید ، ساختمان انبار مرکزی را نمی توان نزدیک کلیه واحدهای تولید احداث نمود. لذا در هر واحد تولیدی انبار فرعی ایجاد می گردد و انبار مرکزی هر چند وقت یک بار ، مواد مورد نیاز واحدهای مختلف تولیدی را به انبار همان واحد ارسال می نماید. در این صورت ، برای ادارة انبارهای فرعی ، به کمک انباردارانی نیاز است که مسئولیت ادارة انبارها را زیر نظر انباردار به عهده بگیرند.

وظایف انباردار :

*تکمیل و ارسال برگ درخواست خرید مواد ، ملزومات و لوازم یدکی به ادارة خرید با توجه به تعداد موجودی در انبار.

*تحویل گرفتن مواد وارده به انبار پس از اطمینان از مطابقت آن با مشخصات در برگ سفارش و ثبت مقدار آن در کارت مواد . صدور برگ رسید مواد ، حداقل در سه نسخه.

*قرار دادن مواد دریافتی با توجه به مشخصات و نوع آن ، در محل مناسب و طبقه بندی و کد گذاری آنها.

*صدور مواد از انبار بنا به تقاضای قسمت های مختلف تولید در مقابل حواله انبار معتبر.

*تطبیق مانده کارت های مواد با موجودی واقعی در انبار.

*تهیة گزارش مواد ناب و کم مصرف برای اطلاع مدیران.

*حفظ و نگهداری از موجودی ها.

تذکر : در بعضی از موسسات تولیدی ممکن است برگ درخواست خرید مواد به وسیلة دوایر تولیدی ، مهندسی تولید و یا دایرة تعمیرات ، تکمیل و ارسال شود.

عوامل موثر در تکمیل و ارسال برگ درخواست سفارش مواد : مقدار موادی که باید آنها در انبار نگهداری شود ، به عواملی مانند مصرف روزانه ، مدت رسیدن سفارش به انبار ، با صرفه ترین مقدار سفارش و هزینه های نگهداری مواد ، بستگی مستقیم خواهد داشت. بنابراین ، انباردار باید هنگام تکمیل درخواست مواد ، ضمن توجه به عوامل فوق ، حد تجدید سفارش ، حداقل و حد اکثر موجودی را مد نظر قرار دهد.

حد تجدید سفارش مواد : مقدار یا تعدادی است بین حداقل و حداکثر موجودی که به محض تقلیل موجودی به آن میزان ، باید به خرید مواد مبادرت نمود تا اطمینان حاصل شود که مواد خریداری شده قبل از رسیدن موجودی به سطح حداقل ، به انبار خواهد رسید. حد تجدید سفارش ، به دو عامل حداکثر مقدار مصرف روزانه مواد و مدت تحویل مواد سفارش شده ، بستگی مستقیم دارد. حد تجدید سفارش از رابطة زیر به دست می آید :

حداکثر مصرف روزانه مواد * حداکثر مدت وصول مواد = حد تجدید سفارش

حداقل موجودی : حداقل موجودی مواد ، عبارت است از تعداد یا مقداری است که باید همواره در انبار موجود باشد و حتی المقدور ، موجودی انبار از آن مقدار کمتر نشود.

میزان حداقل موجودی مواد با توجه به عوامل زیر مشخص می شود :

*مصرف روزانه مواد : معمولاً مواد مورد نیاز قسمت های مختلف تولید ، روزانه از انبار صادر و تحویل کارخانه می گردد. بنابراین ، مقدار مواد مصرفی مستقیماً به مقدار یا تعداد تولید روزانه بستگی خواهد داشت. به این ترتیب ، هر چه میزان تولید افزایش یابد مقدار مواد مصرفی نیز افزایش خواهد یافت.

*زمان لازم برای دریافت سفارش جدید : مواد مورد نیاز کارخانه ، از طریق سفارشات داخلی یا خارجی تهیه می گردد. معمولاً برای تهیه مواد از داخل کشور به زمان کمتری نیاز است و حال آن که تهیه مواد از خارج ، مستلزم تشریفات بیشتری از قبیل گشایش اعتبار ، حمل و نقل دریایی و زمینی و ترخیص مواد از گمرک می باشد که این عملیات موجب می شود مواد درخواستی دیرتر به انبار برسد.

بنابر این ، برای پیش بینی زمان دریافت مواد باید نحوة تهیه آن در نظر گرفته شود.

ضمناً از آنجا که مقدار مصرف روزانه و مدت رسیدن مواد به انبار در طول دورة مالی ثابت نیست ، برای محاسبه حداقل موجودی مواد ، متوسط این دو عامل در نظر گرفته می شود.

(متوسط مصرف روزانه * متوسط مدت تحویل) – حد تجدید سفارش = حداقل موجودی مواد

میزان حداقل موجودی مواد در واحدهای تولیدی مختلف و یا در مورد مواد مختلف متفاوت است.

با صرفه ترین مقدار سفارش : با صرفه ترین مقدار یا تعداد سفارش ، عبارت از مقدار موادی است که به منظور به حداقل رساندن هزینه های سالانة مربوط به موجودی ها ، سفارش داده می شود ؛ زیرا بسیاری از این قبیل هزینه ها به مقدار سفارش آن مواد بستگی دارد.

معمولاً موسسات تولیدی ، مواد مورد نیاز را به صورت عمده ، خریداری می نمایند. این عمل ، موجب می شود که بهای هر واحد مواد خریداری شده کاهش یافته ، در هزینه های مربوط به خرید مواد ، مانند :

هزینة گشایش اعتبار ، هزینة استعلام بها ، هزینة حمل و نقل ، صرفه جویی گردد. از سوی دیگر ، خریدهای عمده ، موجب افزایش هزینة نگهداری مواد (هزینه های انبار داری) و نیز راکد ماندن نقدینگی واحد تولیدی می شود و گاه با خطر کاهش قیمت موجودی مواد مواجه می گردد.

برعکس ، اگر سفارش خرید مواد ، به دفعات و به صورت جزئی انجام شود ، هزینة سفارش افزایش ، ولی در مقابل هزینة نگهداری کاهش می یابد و احتمال خطر کاهش قیمت موجودی مواد از بین می رود.

با صرفه ترین تعداد سفارش ، باید با در نظر گرفتن هزینة سفارش مواد ، هزینة نگهداری موجودی ها و اثر راکد ماندن نقدینگی موسسه به جهت خریدهای عمده تعیین گردد.

با صرفه ترین مقدار سفارش به صورت های مختلف محاسبه می شود. یکی از راه های محاسبة آن ، استفاده از رابطة زیر می باشد :

در این قسمت ، عوامل تشکیل دهندة رابطة فوق توضیح داده می شود :

الف- تعداد واحدهای مورد نیاز سالانه : عبارت است از تعداد موادی که با توجه به برنامة تولید در ابتدای هر دورة مالی برآورد می شود.

ب- هزینة هربار سفارش : این هزینه ها به عواملی از قبیل هزینة تهیه برگ های درخواست و سفارش خرید ، هزینة ثبت سفارش ، هزینه های ثابت گشایش اعتبار ، هزینة تخلیة محموله های وارده به انبار ، هزینة تهیه گزارش دریافت مواد ، هزینة رفع اشتباه در مقدار و کیفیت مواد وارده و یا تاخیر در تحویل و همچنین هزینة حسابداری مربوط به عملیات خرید و پرداخت وجه به فرستنده ، بستگی دارد.

ج- هزینة نگهداری : این هزینه ها به عواملی از قبیل ، هزینه های انبارداری ، بیمه ، حمل و نقل در داخل انبار ، نشتی ، افت وزن و نابابی موجودی ها بستگی دارد. هزینة نگهداری مواد به دو طریق محاسبه می شود :

1-محاسبة هزینة نگهداری هر واحد مواد در انبار

2-محاسبة هزینة نگهداری براساس درصدی از ارزش متوسط موجودی انبار

د- بهای خرید هر واحد : عبارت است از کلیة هزینه های مربوط به خرید و تهیة یک واحد مواد می باشد. ضمناً برای محاسبة تعداد دفعات سفارش مقرون به صرفه از رابطة زیر استفاده می شود :

تعداد مورد نیاز طی دوره / باصرفه ترین مقدار سفارش =تعداد دفعات سفارش مقرون به صرفه

رابطة فوق نشان می دهد که کلیة مواد مورد نیاز ، طی چند سفارش باید خریداری شود.

دفعات گردش موجودی مواد : دفعات گردش موجودی مواد ، گویای این مطلب است که هر مادة اولیه ، در طول یک دوره ، چند بار جایگزین می گردد.

دفعات گردش موجودی مواد ، از تقسیم جمع مواد مصرف شدة طی دوره بر متوسط موجودی مواد به دست می آید.

جمع مواد مصرفی با استفاده از حواله های انبار یا گزارش مقدار مصرف مواد که در دایرة حسابداری مواد ، تهیه شده ، به دست می آید و متوسط موجودی مواد ، عبارت از نصف حاصل جمع موجودی مواد اول و پایان دوره است.

2 / (موجودی مواد اول دوره + موجودی مواد پایان دوره)=متوسط موجودی مواد

دفعات گردش موجودی مواد از رابطة زیر محاسبه می شود :

متوسط موجودی مواد / مقدار مصرف شدة طی دوره = دفعات گردش موجودی مواد

دورة گردش موجودی مواد : این دوره ، عبارت از مدت زمانی است که مواد در انبار باقی می ماند. به عبارت دیگر ، مدت توقف مواد را در انبار ، از تاریخ ورود تا تاریخ صدور آن به تولید ، دورة گردش موجودی مواد گویند.

هر چه مدت گردش مواد بیشتر باشد ، احتمال افت و ضایعات آن بیشتر است. در نتیجه ، بهای مواد مصرف شده در تولید افزایش می یابد ؛ زیرا زیان ناشی از ضایعات انبار ، بر مواد سالم سرشکن شده ، موجب افزایش بهای موجودی مواد خواهد شد. همچنین توقف مواد در انبار ، سبب افزایش هزینة نگهداری و زیان ناشی از رکود وجوه نقد می گردد که این دو عامل نیز افزایش بهای مواد مصرف شده را در پی خواهد داشت.

دوره گردش موجودی مواد ، از تقسیم روزهای سال بر دفعات گردش موجودی به دست می آید. در نتیجه ، دورة گردش موجودی بر حسب روز محاسبه می شود :

دفعات گردش موجودی / 360 = دورة گردش موجودی

حداکثر موجودی مواد : به مقدار موادی اطلاق می شود که اگر بیش از آن در انبار موجود باشدد ، خساراتی از بابت راکد ماندن سرمایه ، ناباب شدن مواد ، خطر تغییر مشخصات فنی مواد ، متوجه موسسه گردد.

برای محاسبة حداکثر موجودی مواد ، ضمن در نظر گرفتن عوامل فوق ، به مواردی چون سرعت مصرف مواد ، مدت وصول سفارش جدید ، گنجایش انبار ، هزینه های نگهداری مواد و باصرفه ترین مقدار سفارش نیز باید توجه داشت.

یکی از طرق محاسبة حد اکثر موجودی مواد ، رابطة زیر است :

(حداقل مصرف مواد*حداقل مدت وصول مواد)-باصرفه ترین مقدار سفارش + حد تجدید سفارش = حداکثر موجودی مواد

کسری و اضافات انبار : کسری یا اضافات انبار ، عبارت است از اختلاف موجودی واقعی انبار با اسناد و مدارک ، کارت انبار و کارت حساب مواد در تاریخی معین.

به عبارت دیگر ، هرگاه موجودی واقعی مواد کمتر از ماندة کارت های مواد باشد ، کسری انبار و زمانی که موجودی واقعی مواد بیشتر از ماندة کارت های مواد باشد ، اضافات انبار وجود خواهد داشت.

از آنجا که کارت انبار ، معرف مقدار واقعی موجودی هر ماده اولیه در انبار است ، مغایرت ماندة کارت حساب مواد انبار یا دفتر معین مواد با ماندة کارت انبار ، نشان دهندة کسری یا اضافه موجودی انبار مربوط به هر یک از اقلام مواد اولیه می باشد.

کسری با اضافات انبار ، دلایل گوناگون دارد که به بعضی از علل آن اشاره می شود :

1-اشتباه در ثبت مقدار مواد وارده یا صادره در کارت انبار

2-اشتباه در ثبت قبض ها و حواله های انبار در کارت حساب مواد به وسیلة دایرة حسابداری

3-عدم ثبت بعضی از حواله های انبار توسط دایرة حسابداری به علت نرسیدن آنها به دایرة مذکور

4-تقسیم قطعه بزرگ به قطعات کوچک

5-تبخیر و شکستگی که سبب کسری انبار می شود.

6-جذب رطوبت که موجب افزایش وزن برخی از مواد موجود در انبار می گردد.

7-ضایعات مواد در انبار

8-سوء استفاده و سرقت مواد از انبار

9-اشتباه انباردار

معمولاً در پایان دورة مالی ، پس از خاتمة انبارگردانی و تطبیق موجودی واقعی انبار با کارت های مواد ، چنانچه کسری یا اضافه موجودی انبار قابل ملاحظه نباشد ، ماندة کارت اصلاح می شود. ولی اگر کسری یا اضافی موجودی انبار قابل توجه باشد ، باید ابتدا بررسی های لازم نسبت به علل آن به عمل آید ، سپس با اصلاح کارت ها ، و تطبیق ماندة آنها با موجودی واقعی انبار ، آرتیکل های اطلاحی در دفاتر ثبت گردد.

اصلاح ماندة کارت ها به این منظور انجام می شود که ماندة کارت ها با موجودی واقعی مواد برابر گردد.

در صورت وجود کسری انبار ، معادل مبلغ کسری ، حساب کسری و اضافات انبار ، بدهکار و حساب کنترل مواد ، بستانکار می گردد.

حساب کسری یا اضافات انبار XX

حساب کنترل مواد XX

ثبت کسری موجودی انبار

در صورت وجود اضافی انبار معادل مبلغ اضافات ، حساب کنترل مواد ، بدهکار و حساب کسری و اضافات انبار ، بستانکار می گردد.

حساب کنترل مواد XX

حساب کسری یا اضافات انبار XX

ثبت اضافات موجودی انبار

برای بستن حساب کسری و اضافات انبار ، روش های متعددی وجود دارد. یکی از این روش ها ، بستن حساب فوق الذکر به خلاصه حساب سود و زیان می باشد.

اگر حساب کسری و اضافات انبار دارای مانده بدهکار باشد ، برای بستن آن ، حساب خلاصه سود و زیان ، بدهکار و حساب کسر و اضافات انبار ، بستانکار می گردد.

حساب خلاصه سود و زیان XX

حساب کسری یا اضافات انبار XX

بستن حساب کسری و اضافات انبار

اگر حساب کسری و اضافات انبار ، دارای ماندة بستانکار باشد ، برای بستن آن ، حساب کسری و اضافات انبار ، بدهکار و حساب خلاصه سود و زیان ، بستانکار می گردد.

دایرة حسابداری مواد : این دایره ، موظف است ، مواد وارده به انبار را با استفاده از اعلامیه های رسید مواد در کارت حساب مواد ، ثبت و مواد صادره از انبار را با توجه به حواله های انبار و با استفاده از یک روش متداول ارزیابی ، پس از قیمت گذاری درکارت مذکور ثبت نماید و نتیجه را طی یک خلاصه گزارش مواد مصرفی به دایرة حسابداری صنعتی ارسال دارد.

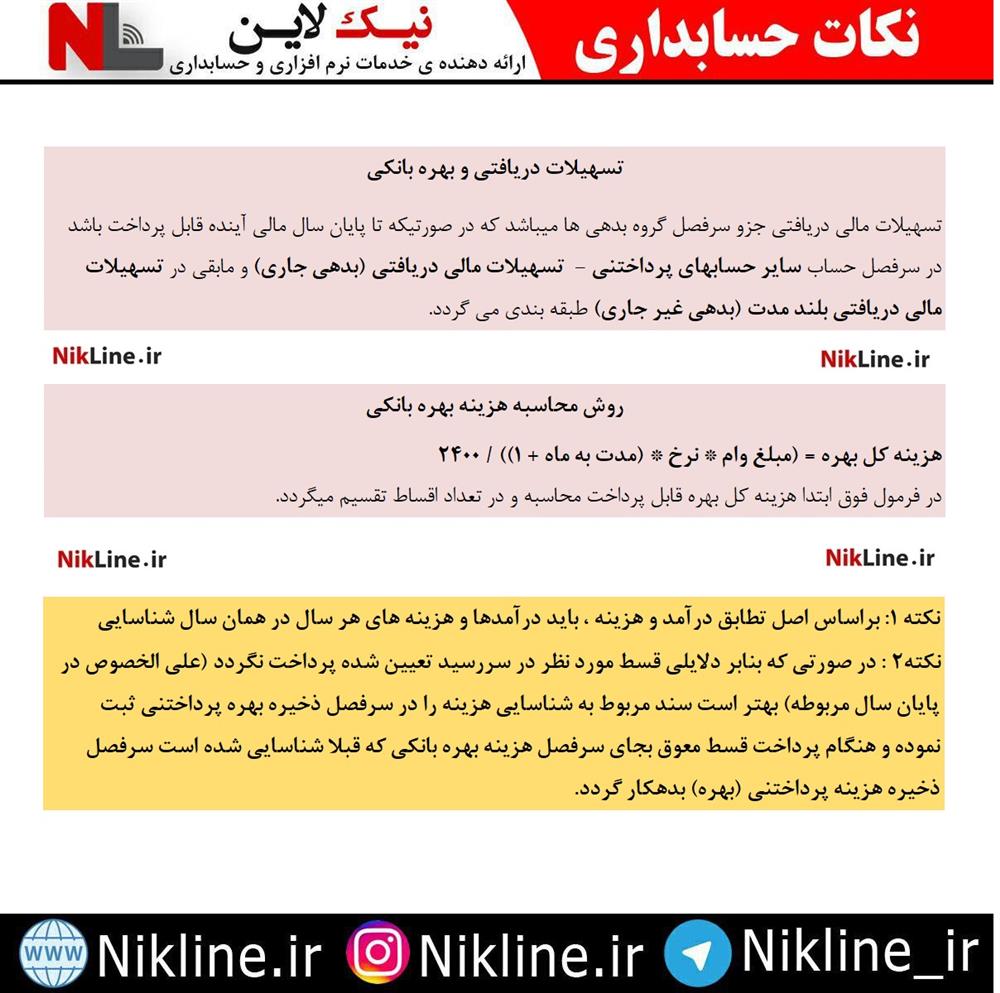

عوامل بهای تمام شدة مواد و ثبت های مربوطه : براساس اصل بهای تمام شده و از آن جا که باید کلیه عوامل هزینه به بهای تمام شده در حساب ها منظور گردد ، در مورد مواد نیز باید به همین ترتیب عمل شود.

بهای تمام شدة مواد ، علاوه بر قیمت خرید ، شامل کلیة هزینه های مربوط به تهیه و تحصیل مواد تا صدور آن از انبار می گردد. بعضی از این هزینه ها عبارتند از : بیمه ، حمل ، بارگیری ، عوارض گمرکی ، و سود بازرگانی ، بازرس و آزمایش.

نحوة ثبت مواد خریداری شده : ثبت مواد خریداری شده ، به یکی از دو صورت زیر انجام می شود :

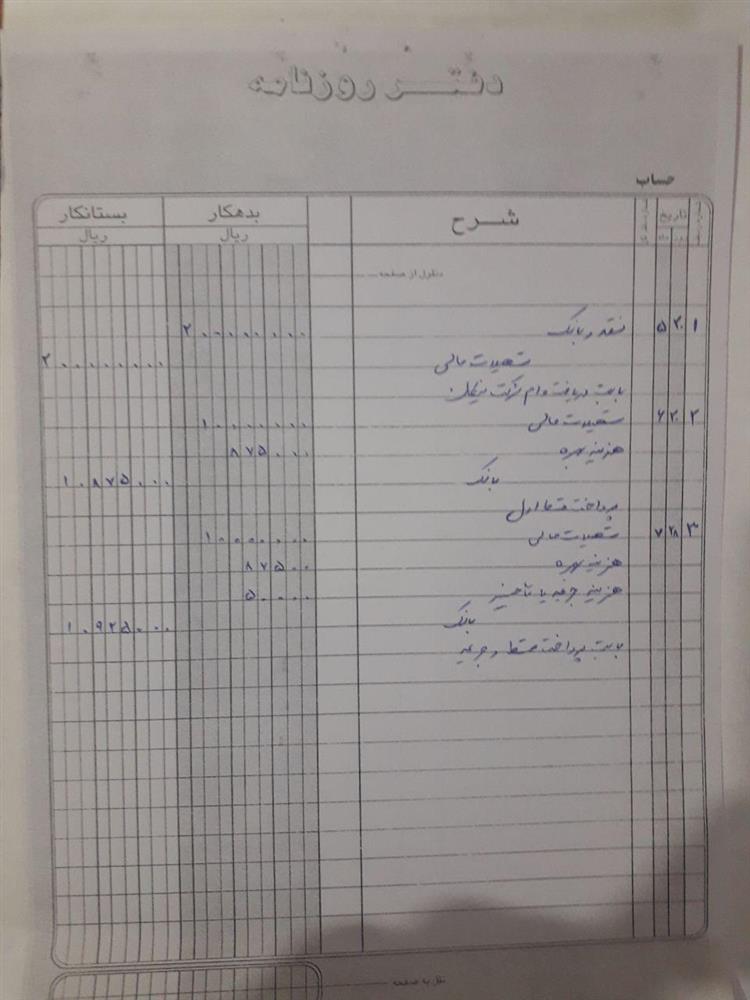

1-اگر در زمان ثبت ، مبلغ واقعی هزینه های مربوط به تهیه و تحصیل مواد خریداری شده مشخص باشد ، در این صورت ، ابتدا هزینه های انجام شده را به خرید مواد اضافه می نمایند تا بهای تمام شده موا خریداری شده به دست آید. سپس آرتیکل مربوط به خرید مواد ، در دفتر روزنامه چنین ثبت می شود :

حساب کنترل مواد XX

صندوق (بانک ، حساب های پرداختنی ، اسناد پرداختنی) XX

خرید …. کیلو مواد نوع ….. به نرخ …… ریال به طور ………

2-معمولاً بسیاری از هزینه های واقعی مربوط به خرید مواد ، تا زمان تحویل آن به انبار مشخص نمی شود. به همین دلیل ، در ابتدای هر دورة مالی با توجه به تجربیات سال های گذشته و با رد نظر گرفتن تغییرات احتمالی در نرخ های عوامل هزینة مربوط به تهیه مواد ، یک نرخ برای تمام هزینه های تهیه و تحصیل مواد برآورد می شود که اصطلاحاً به نرخ پیش بینی هزینه های تحصیل مواد موسوم است. محاسبة این نرخ ، به عوامل متعددی بستگی دارد. این نرخ ملاک محاسبة هزینه های مربوط به خرید مواد قرار می گیرد. بنابراین ، در طول دورة مالی هر بار که مواد خریداری می شود ، هزینه های تهیه و تحصیل آن پس از کسر تخفیفات خرید به بهای خرید اضافه می گردد.

نتیجتاً با استفاده از اصل بهای تمام شده ، موادی که به انبار وارد می شود شامل کلیة هزینه ها تا زمان تحویل خواهد بود.

با توجه به مطالب فوق ، حسابی تحت عنوان حساب پیش بینی هزینه های تهیه و تحصیل مواد ، در دفتر کل در نظر گرفته می شود تا کلیة هزینه های برآورد شده برای تهیه و تحصیل مواد با نرخ از پیش تهیه شده ، به بستانکار این حساب منظور گردد.

آرتیکل مربوط به خرید مواد با توجه به هزینه های برآورد شده ، به صورت زیر است :

حساب کنترل مواد XX

صندوق (بانک ، حساب های پرداختنی ، اسناد پرداختنی) XX

حساب پیش بینی هزینه های تهیه مواد XX

ثبت مواد خریداری شده طبق قبض انبار شماره ……

پس از دریافت اسناد هزینه های واقعی انجام شدة مربوط به تهیه مواد اولیه ، حساب کنترل هزینة تهیه مواد در دفترکل و حساب هر یک از هزینه ها ، به طور جداگانه در دفتر معین هزینه ، بدهکار و حساب هایی نظیر بستانکاران ، صندوق بانک و یا اسناد پرداختنی ، بستانکار می گردد.

معین کل کل

بد بس

حساب کنترل هزینة تهیه مواد : XX

هزینة حمل مواد XX

هزینة بیمة مواد XX

هزینة حقوق و عوارض گمرکی XX

حساب بانک (صندوق ، بستانکاران ، اسناد پرداختنی) XX

ثبت هزینه های واقعی انجام شده مربوط به تهیه مواد

در پایان دورة مالی ، برای بستن حساب کنترل و پیش بینی هزینه های مربوط به تهیه مواد ، حساب پیش بینی هزینة تهیه مواد ، بدهکار و حساب کنترل هزینة تهیه مواد ، بستانکار می شود.

چنانچه اختلافی بین ماندة این دو حساب وجود داشته باشد ، اختلاف به حساب تعدیل هزینه های تهیة مواد بدهکار یا بستانکار می گردد.

حساب پیش بینی هزینه های تهیة مواد XX

حساب تعدیل هزینه های تهیة مواد XX

حساب کنترل هزینه های تهیه مواد XX

ثبت بستن حساب های کنترل و پیش بینی هزینه های تهیة مواد

ماندة حساب تعدیل هزینه های تهیه مواد ، نشان دهندة اضافه یا کسر هزینه های پیش بینی شده با هزینه های واقعی تهیه و تحصیل مواد خواهد بود که نهایتاً به تناسب بین بهای تمام شدة کالای فروش رفته و موجودی های پایان دوره تسهیم می گردد.

نحوة ثبت مواد صادره از انبار : زمانی که قسمت های مختلف تولید ، برای ساخت محصول نیاز به مواد داشته باشند با تکمیل فرم درخواست مواد و سایر تشریفات مربوط ، آن را از انبار دریافت می دارند. حسابداری مواد ، بهای مواد صادره به تولید را با توجه به یکی از روش های ارزیابی محاسبه می کند و به صورت زیر ثبت می نماید :

حساب کنترل کالای در جریان ساخت XX

حساب کنترل مواد XX

ثبت صدور ….. واحد مواد نوع ….. به تولید

برگشت مواد

برگشت مواد ، معمولاً به دو صورت زیر خواهد بود :

1- برگشت مواد خریداری شده به فروشنده

2-برگشت مواد از تولید به انبار

در این قسمت ، راجع به هریک از برگشتی های فوق و علل به وجود آمدن آن و طریقة ثبت این برگشتی ها با استفاده از روش های مختلف ارزیابی توضیح مختصری داده می شود.

1-برگشت مواد خریداری شده به فروشنده : برگشت مواد خریداری شده به فروشنده ، ممکن است به دلایل مختلفی باشد که مهم ترین آنها عبارتند از :

الف- مطابق نبودن مواد خریداری شده با نمونة دریافتی

ب- معیوب بودن مواد خریداری شده

ج- عدم تحویل به موقع مواد توسط فروشنده که در این صورت ممکن است در تاریخ تحویل ، خریدار ، دیگر به آن مواد نیاز نداشته باشد.

نحوة ثبت مواد برگشتی به فروشنده : در هر یک از روش های ارزیابی ، ابتدا باید مواد برگشتی به فروشنده به طور مجزا مورد بررسی قرار گیرد. در ارزیابی به روش های مختلف ، با مواد برگشتی به فروشنده مطابق روش عمل می شود. با این فرض که اگر مواد به تولید صادر می شد با چه نرخی و از کدام محموله بوده؟ لذا این مواد با همان نرخ به فروشنده برگشت داده می شودو هرگاه بین مبلغ دریافتی از فروشنده و مبلغ کسر شده از حساب کنترل مواد ، اختلافی وجود داشته باشد ، این اختلاف به حساب اصلاح مواد ، بدهکار یا بستانکار می شود.

حساب صندوق (بانک ، بدهکاران ، اسناد دریافتنی) XXX

حساب کنترل مواد XXX

حساب اصلاح مواد XXX

برگشت …. کیلو مواد خریداری شده به فروشنده

ثبت فوق با این فرض انجام شده که مبلغ دریافتی از فروشنده بیشتر از مبلغ کسر شده از حساب کنترل مواد باشد. برای بستن حساب اصلاح مواد ، ماندة این حساب ، به تناسب بین بهای تمام شده کالای فروش رفته و موجودی های پایان دوره تسهیم می گردد.

تذکر 1 : باید توجه داشت که عملاً مواد برگشتی به فروشنده همان موادی است که از فروشنده خریداری شده ولی در حسابداری به صورت فوق عمل می شود.

تذکر 2 : اکثر حسابداران ، مواد برگشتی به فروشنده را که موجب کاهش موجودی مواد می شود ، در ستون وارده کارت حساب مواد به رنگ قرمز یا با علامتی مشخص ثبت می کنند و در ستون موجودی ، تعداد مواد برگشتی را از تعداد موجودی و مبلغ برگشتی را از مبلغ موجودی ، کسر می نمایند.

-برگشت مواد به انبار : موادی که از انبار به تولید صادر می شود ، ممکن است به دلایل مختلف مجدداً به انبار برگشت داده شود. مهمترین این دلایل ، عبارتند از :

الف – مواد صادره با مواد مورد تقاضای قسمت های مختلف مطابقت نداشته باشد.

ب – درخواست مواد ، به میزانی بیش از مصرف مورد نیاز باشد ، که در این صورت ، مواد اضافی به انبار برگشت می شود.

ج – اگر مواد صادره برای تولید سفارش خاصی باشد و مشتری از سفارش خود صرف نظر نماید ، مواد به انبار مرجوع می شود.

د – اشتباه در کد و طبقه مواد ، به وسیلة درخواست کننده (دایرة تولید) یا صادر کننده مواد (انبار دار).

نحوة ثبت مواد برگشتی به انبار : مواد برگشتی به انبار ، با همان نرخی که به تولید صادر شده بود ، به انبار برگشت می شود و به منزلة یک وارده خواهد بود. ولی چون ممکن است با مواد خریداری شده اشتباه شود ، اکثر حسابداران ، مواد برگشتی به انبار را در ستون صادره کارت حساب مواد با رنگ قرمز یا با علامتی مشخص ثبت می کنند. سپس تعداد آن را به تعداد موجودی و مبلغ آن را به مبلغ موجودی مواد ، اضافه می نمایند.

حساب کنترل مواد XXX

حساب کنترل کالای در جریان ساخت XXX

ثبت برگشت ….. کیلو مواد به انبار از صادرة ……

روش های ارزیابی موجودی مواد و قیمت گذاری مواد صادره از انبار

با توجه به اینکه مواد اولیه ، مهم ترین عامل تشکیل دهندة بهای تمام شدة محصولات ساخته شده می باشد و در طول دورة مالی نرخ مواد خریداری شده به علل مختلف ثابت نیست ، لذا نرخ موادی که به تولید صادر می شود ، بی تاثیر از نرخ مواد خریداری شده نخواهد بود.

برای محاسبة بهای تمام شده محصولاتی که در یک دورة مالی تولید می شوند ، ابتدا باید بهای تمام شدة مواد به کار رفته در محصولات محاسبه شود و به عنوان مهم ترین عامل هزینة تولید منظور گردد.

در یک دورة مالی ، محصولات مشابه معمولاً با موادی ساخته می شوند که با نرخ های متفاوت خریداری شده اند. پس هر بار که مواد از انبار صادر می شود ، باید مشخص گردد که از کدام محموله و با چه نرخی بوده است ، تا بتوان بهای تمام شده مواد صادره به تولید را محاسبه و به حساب کنترل کالای در جریان ساخت ، بدهکار و به حساب کنترل مواد ، بستانکار نمود. همچنین بهای تمام شدة موجودی مواد را به دست آورد.

به منظور محاسبة بهای تمام شده موجودی پایان دوره از دو روش استفاده می شود :

روش نگهداری دایمی حساب موجودی مواد و روش نگهداری ادواری حساب موجودی مواد.

موسسات تولیدی ، معمولاً از روش نگهداری دایمی موجودی مواد استفاده می نمایند. چون کارخانه ها اعم از این که روش هزینه یابی سفارش کار یا روش هزینه یابی مرحله ای را به کار برند ، به دلیل افزایش یا کاهش تولید ، همواره با تغییر میزان مصرف مواد مواجه خواهند بود. بنابر این ، در هر زمان ، مدیران باید از تعداد یا مقدار موجودی مواد در انبار مطلع باشند.

برای محاسبة بهای تمام شده موجودی انبار از روش های گوناگونی برای ارزیابی آن استفاده می شود که اهم آنها عبارتند از : روش اولین صادره از اولین وارده ، روش اولین صادره از آخرین وارده ، روش نرخ متوسط سیار یا نرخ میانگین و …..

انتخاب هر یک از روش های ارزیابی موجودی مواد ، به نوع مواد و سیاست مدیریت موسسه مورد نظر بستگی دارد.

روش اولین صادره از اولین وارده ( FiFo ) : FiFo مخفف First in First out می باشد. در این روش ، فرض بر این است که مواد ، به همان ترتیبی که وارد انبار می شود به تولید صادر گردد. یعنی اولین مواد صادره به تولید از موجودی مواد اول دوره بوده تا این موجودی به اتمام برسد ، سپس صدور مواد از اولین محمولة خریداری شدة طی دوره صورت می پذیرد.

در روش فوق ، موجودی مواد پایان دوره به نرخ آخرین خریدهای طی دوره ، محاسبه و ارزیابی خواهد شد ؛ زیرا مطابق این روش ، هنوز نوبت صدور آن محموله ها نرسیده است. به همین دلیل موجودی مواد آخر دوره که در ترازنامه منعکس می شود ، دارای نرخی خواهد بود که به نرخ روز بسیار نزدیک است. پس می توان گفت موجودی مواد پایان دوره که یکی از اقلام دارایی هاست ، به قیمتی در تراز نامه نشان داده می شود که تا حدود زیادی با واقعیت مطابقت دارد ، ولی نرخ مواد مصرف شده با استفاده از این روش ، با نرخ های روز مغایر است و در نتیجه ، بهای تمام شده محصولات از نظر مواد نزدیک به قیمت های جاری در بازار نیست.

استفاده از این روش ، زمانی متناسب است که نوسان قیمت مواد در بازار متعادل باشد. به طوری که بهای تمام شده محصولات ساخته شدة طی دوره اگر چه با موادی که به نرخ های متفاوت تولید شده اند ولی در نهایت ، تفاوت چندانی با یکدیگر نداشته باشند.

محاسبه و ثبت مواد برگشتی به فروشنده : در این روش با مواد برگشتی به فروشنده در کارت حساب مواد ، مطابق روش عمل می شود. به این ترتیب که فرش می شود مواد به تولید صادر می گردد. بنابراین ، نوبت صدور مواد به هر محموله که رسیده باشد از همان محموله به فروشنده برگشت می شود و هرگاه بین مبلغ دریافتی از فروشنده و مبلغ کسر شده از حساب مواد ، اختلافی وجود داشته باشد ، مبلغ اختلاف به حساب اصلاح مواد ، بدهکار یا بستانکار می گردد.

حساب صندوق XX

حساب اصلاح مواد XX

حساب کنترل مواد XX

ثبت مواد برگشتی به فروشنده از خرید ….

محاسبه و ثبت مواد برگشتی به انبار : در روش اولین صادره از اولین وارده ، مواد برگشتی به انبار با همان نرخ صدور خواهد بود و هر گاه طی یک حوالة انبار ، مواد با چند نرخ به تولید صادر شده باشد ، زمان ثبت در کارت حساب مواد نیز باید با نرخی مرجوع شود که به روش لطمه ای وارد نیاورد.

حساب کنترل مواد XX

حساب کنترل کالای در جریان ساخت XX

ثبت مواد برگشتی به انبار در تاریخ ……

ضمناَ در این روش ، مواد برگشتی به انبار ، برای صدور مجدد ، حق تقدم خواهد داشت ، اگر چه در فاصلة صدور و برگشت مواد ، وارده های دیگری به انبار وجود داشته باشد.

روش اولین صادره از آخرین وارده ( LiFo ) : LiFo مخفف First in Last out می باشد.

در این روش ، هرگاه مواد وارد انبار شود ، برای صدور به تولید حق تقدم خواهد داشت و صدور از آخرین محموله تا زمانی ادامه می یابد که محمولة جدیدی وارد انبار نشده باشد ؛ در غیر این صورت ، حق تقدم صدور با محمولة جدید خواهد بود. این روش هم ، مانند روش اولین صادره از اولین وارده براساس اصل بهای تمام شده پایه گذاری شده است.

یکی از مزایای روش فوق ، این است که چون همواره مواد صادره به تولید از آخرین مواد وارده به انبار تشکیل شده است لذا این مواد همیشه دارای نزدیک ترین نرخ به قیمت بازار خواهد بود. به خصوص اگر فاصله زمانی مواد وارده به انبار از مواد صادره کوتاه تر باشد.

با توجه یه مزیت یاد شده ، استفاده از این روش موجب می شود که بهای تمام شده محصولات تولید شده از نظر مواد ، نزدیک به قیمت جاری در بازار باشد که در این صورت برای تعیین بهای فروش محصولات کمک موثری خواهد بود.

ضمناً ، در این روش چون همیشه مواد صادره به تولید از آخرین محموله های وارده به انبار تشکیل می شود ، موجودی پایان دوره ، معمولاً شامل قسمتی از موجودی مواد اول دوره خواهد بود. در این صورت ، بسیار اتفاق می افتد که موجودی مواد پایان دوره از نظر نرخ متعلق به سال های گذشته باشد ، پس با توجه به روند افزایش نرخ در بازار ، ارزش موجودی مواد پایان دوره اختلاف زیادی با ارزش جاری در بازار خواهد داشت و اگر قیمت مواد در بازار روند نزولی داشته باشد ، در صورتی که از روش فوق استفاده شود ، ارزش موجودی مواد پایان دوره بیشتر از ارزش جاری در بازار است و باید اختلاف بهای تمام شده موجودی پایان دوره و ارزش جاری در بازار را به حساب زیان موسسه منظور نمود.

محاسبه و ثبت برگشت مواد به فروشنده : در این روش نیز مانند روش قبل ، با مواد برگشتی به فروشنده مطابق روش عمل می شود. یعنی فرض می شود مواد به تولید صادر می گردد. بنابر این ثبت صدور مواد به هر محموله که رسیده باشد ، بهای برگشتی را به نرخ همان محموله محاسبه می کنند و هرگاه بین مبلغ دریافتی از فروشنده و مبلغ محاسبه شده اختلافی وجود داشته باشد ، مبلغ اختلاف به حساب اصلاح مواد ، بدهکار یا بستانکار می گردد.

محاسبه و ثبت مواد برگشتی به انبار : در این روش نیز ، مواد برگشتی به انبار با همان نرخ صدور خواهد بود. هرگاه طی یک حوالة انبار ، با چند نرخ صادر شده باشد ، هنگام برگشت نیز باید مواد با نرخی مرجوع شود که به روش ، لطمه ای وارد نشود.

تذکر : در این روش نیز مانند روش قبل ، مواد برگشتی به انبار ، برای صدور مجدد ، حق تقدم دارد.

روش میانگین : روش میانگین هم بر اساس بهای تمام شده ، بنا گردیده است و به دلیل نوسان شدید نرخ مواد در بازار به کار گرفته می شود. با استفاده از این روش ، می توان نوسان نرخ مواد را تقریباً به همان ترتیب که رخ می دهد ، به بهای تمام شده محصول در جریان ساخت تحمیل نمود. در روش میانگین ، زمانی که مواد به انبار وارد می شود نرخ جدیدی محاسبه می گردد ؛ به این ترتیب که پس از افزودن تعداد مواد وارده به تعداد موجودی انبار و مبلغ مواد وارده به مبلغ موجودی انبار ، جمع مبلغ موجودی را بر جمع تعداد یا مقدار موجودی تقسیم می کنند. رقم به دست آمده ، نرخ جدید مواد خواهد بود و از آن پس مواد با نرخ جدید به تولید صادر می شود تا مجدداً مواد جدیدی به انبار وارد گردد.

در روش میانگین ، همواره مواد با آخرین و جدید ترین نرخ محاسبه شده ، به تولید صادر می گردد.

از مزایای روش میانگین ، آسان بودن استفاده از آن است. ضمن آن که بهای تمام شدة محصولات ساخته شده ، همگام با نوسان نرخ مواد ، افزایش یا کاهش می یابد. این روش زمانی مورد استفاده قرار می گیرد که دفعات خرید مواد طی دورة مالی زیاد نباشد ؛ در غیر این صورت موجب می گردد که مرتباً نرخ جدید محاسبه شود که این امر با مشکلاتی روبرو خواهد بود.

محاسبه و ثبت برگشت مواد به فروشنده : در این روش مواد برگشتی به فروشنده ، با آخرین نرخ به دست آمده در تاریخ برگشت ، در کارت حساب مواد ثبت می شود و مانند دو روش FiFo و LiFo اختلاف مبلغ دریافتی از فروشنده و مبلغ ثبت شده در کارت حساب مواد ، به بدهکار یا بستانکار حساب اصلاح مواد منظور می گردد.

محاسبه و ثبت مواد برگشتی به انبار : در این روش نیز ، مواد برگشتی به انبار با همان نرخ صدور خواهد بود. چنانچه نرخ مواد برگشتی به انبار با آخرین نرخ موجودی متفاوت باشد ، باید نرخ جدیدی بر اساس آنچه گفته شد محاسبه گردد که از آن پس ، مبنای صدور مواد خواهد بود.

.jpg)

.jpg)

قانون کارجدید

قانون کارجدید مالیات برگردش حساب

مالیات برگردش حساب سامانه مودیان

سامانه مودیان شناسه یکتای حافظه مالیاتی

شناسه یکتای حافظه مالیاتی استهلاک انباشه و مستهلک کردن دارایی ها

استهلاک انباشه و مستهلک کردن دارایی ها محاسبه اضافه کاری

محاسبه اضافه کاری سنوات پایان سال

سنوات پایان سال مرخصی

مرخصی